复合模塑工艺(overmolding)是近几年随着热塑性复合材料的开发与应用逐渐被业内认可的一种成型技术。工艺过程涉及热塑性复合材料层压板的热成型及随后的二次注塑。这种近净成形生产工艺非常适合复杂三维结构部件的规模化、自动化生产,所制造的部件产品能够很好地满足结构功能一体化的设计要求。

然而,行业中却缺少相应的工艺设计工具。为了解决这一难题,位于荷兰多德雷赫特的热塑性复合材料研究中心(TPRC)对复合模塑工艺进行了分析,并重点研究了热塑性层压板和二次注塑树脂/复合材料间的结合强度。通过过程建模和力学性能测试,研究人员对一步法和两步法工艺进行了详细评估。结果显示,两种工艺的成型机制、所得部件的材料结构和力学性能截然不同。

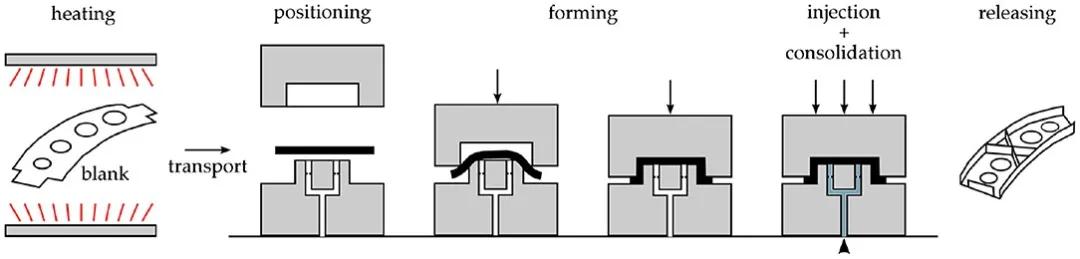

在复合模塑成型工艺中,纤维增强复合材料层压板以固态预成型嵌入件的形式被置于注塑模具中,随后进行树脂注入工序,这是典型的两步法复合模塑工艺。在一步法复合模塑成型工艺中,复合材料嵌入件首先被加热到熔点之上,随后进行闭模成型。模具完全闭合后,树脂随即被注入到已成型的嵌入件上。施加压力可以在一定程度上抵消树脂注塑产生的热收缩。而界面处通常会被注塑聚合物熔体加热,从而使嵌入件与注塑树脂结合在一起。为了使部件成型后迅速冷却,模具的加热温度通常较低,因此复合模塑工艺的粘接时间有限,获得工艺周期也较短。

层压板嵌入件与注塑聚合物间的结合包括两种现象,一是二者之间的亲密接触,二是两种聚合物分子链在界面上发生互扩散。后者也被称为愈合或自愈合,只有在亲密接触后才能发生。非晶态聚合物自愈合现象的理论描述已建立完备,但半结晶材料的理论描述还远未达到理想水平。

研究者们从德热纳(De Gennes)提出的关于非晶态聚合物的经典蛇行理论(Reptation Theory)出发,提出了描述半结晶材料强度发展过程的新方法,并以半结晶树脂PA6和PEEK为例,通过对树脂熔化程度的初步描述预测了热成型和随后的树脂注入过程中、与热机械历史有关的界面结合强度。

另外,该项目还开发了一种基于聚合物熔化程度的半结晶聚合物界面强度的简单测量方法,该方法主要根据复合模塑成型过程中达到的最高界面温度来计算。在较低的界面温度下,这似乎是一个保守的估计,即低于实际测量的界面强度;在较高的界面温度下,观察到复合材料层合板由于自身树脂的解聚和注入树脂沿纤维增强体的横向流动而发生变形,导致细观结构明显不同于层合板和聚合物之间理想的平面分离。这对机械载荷下裂纹的萌生和扩展有很大影响,这意味着,无论温度和结晶度的发展有多精确,复合模塑成型结构中界面的机械性能都不能仅从理想的界面温度演化方面来预测。该研究所提出的半结晶聚合物的愈合程度可用于定义合适的工艺窗口。当然,定量准确预测机械加工对力学性能的影响需要进一步的深入研究。

免责声明:本图文、资料来源于网络,转载的目的在于传递更多信息及分享,并不代表本网站赞同其观点和对其真实性负责,也不构成其他建议。仅供交流,不为其版权负责。如涉及侵权,请及时与我们取得联系: zpia2008@163.com。