先进热塑性复合材料是指连续纤维(高强玻璃纤维、芳纶纤维和碳纤维)增强热塑性树脂的一类复合材料。与热固性复合材料相比具有以下优势:

(1)具有的良好的可循环性、可回收、可重复利用和不污染环境等特性,很好地适应了当今世界对材料产业所提出的环保要求。先进热塑性复合材料在达到一定温度后,可以实现二次成型,而热固性复合材料不具备这种特性,无法实现回收利用。

(2)热固性复合材料预浸料需要低温保存,而热塑性复合材料预浸料在储存期、储存条件等方面没有要求,在加热过程仅仅发生软化熔融等物理变化,复合材料成型周期短效率高,可以明显降低制造成本。

(3)具有高的韧性、优良的抗蠕变和损伤容限性能、良好的抗冲击性能,热塑性复合材料构件还可以直接熔融焊接,能有减少连接带来的重量增加,提高应用的减重效率。

因此,先进热塑性复合材料是一种非常有前途的飞行器结构材料,受到广泛关注。

1.1 先进热塑性复合材料树脂

热塑性树脂聚醚醚酮(PEEK)、聚醚酰亚胺(PEI)、聚苯硫醚(PPS)具有高耐热性、耐环境特性、优异的抗冲击、抗疲劳、耐蠕变、耐腐蚀、耐辐照、阻燃、电绝缘性好等特点,特别是 PEEK 长期使用温度高、耐介质性能优异,是目前能在航空主要承力结构中应用的热塑性树脂基体。PEEK、PEI 和 PPS 在国内外已经实现批量稳定生产。表 1 所示为聚醚醚酮(PEEK)、聚醚酰亚胺(PEI) 、聚苯硫醚(PPS)的热性能、力学性能和物理性能等。

1.2 先进热塑性复合材料制造技术

先进热塑性复合材料研究开始于在上世纪 70 年代,主要采用热压成型技术制备。由于热塑性树脂熔融粘度大,熔融温度高,使先进热塑性复合材料及其构件成型质量差,成本高,难以成型大型复杂构件等,妨碍了先进热塑性复合材料的发展和应用。随着复合材料大功率激光加热自动铺放装备的发展,给先进热塑性复合材料快速高效低成本制造带来了新的发展机遇,先进热塑性复合材料预浸料、自动铺放原位固结成型和焊接技术成为当前发展热点。

1.2.1 先进热塑性复合材料预浸料制造技术

自动铺放原位固结成型的热塑性复合材料,其内部质量和热塑性预浸料的质量有密切关系。热塑性预浸料中存在的缺陷会影响热塑性复合材料的内部质量。热塑性预浸料制造方法有很多。但作为连续纤维增强先进热塑性复合材料用预浸料,主要制造方法有熔融浸渍、料浆浸渍和流化态浸渍法。

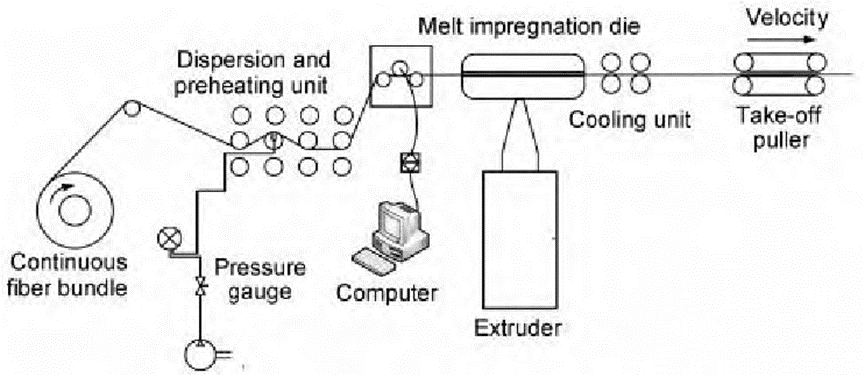

熔融浸渍的原理为将连续纤维从纱架引出经多级辊轮后进入分丝系统,多级辊轮的作用是调节纤维所受的张力并使纤维分展开,然后在纤维预热后进入熔融浸渍模具系统中,在熔融浸渍模具中热塑性树脂在高温下熔化并浸润纤维,冷却收卷得到预浸料。热塑性预浸带熔融浸渍法制备过程如图 1 所示。

图1 热塑性预浸带熔融浸渍法制备

热塑性预浸带熔融浸渍法的优点是设备简单、环境污染少、制备周期短、可连续生产等,其关键在于如何实现纤维束的均匀分散和浸渍。熔融浸渍要求树脂具有较低熔融温度和较高表面张力,以保证在较低温度下实现充分浸渍。熔融浸渍法制备的预浸带质量受纤维分散程度和树脂熔融黏度的影响很大。如果树脂熔融黏度大、纤维展开不充分会导致浸渍效果差,纤维束内孔隙率高。英国 ICI 公司通过长期努力,在 PEEK 熔融温度降低、浸渍模具结构优化、纤维展开等关键技术方面取得突破,成功制备了树脂含量均匀、柔韧性好的高质量 CF/PEEK 预浸带。除 ICI 公司外,目前 Ten Cate, Polystrand, Gurit Suprem 等公司的 CF/PEEK 单向预浸带或预浸丝束都使用熔融浸渍法制备。

料浆浸渍法的原理为将热塑性树脂颗粒悬浮分散于液体介质形成浸渍料浆,纤维经辊轮展开后牵引通过浸渍料浆,在纤维使表面附着热塑性树脂颗粒,然后通过浸渍导辊加压使树脂颗粒进入到纤维束内,在加热炉中加热使附着纤维的热塑性树脂颗粒熔融,烘干后得到热塑性预浸料。

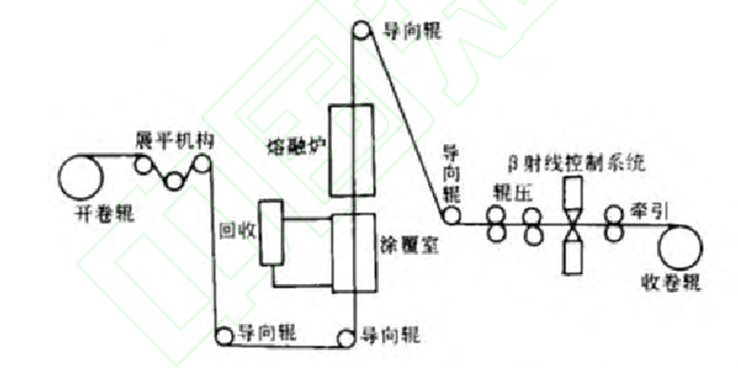

流化态浸渍法是利用粉末流化或者静电吸附原理,将纤维通过充满树脂粉末的区域使其充分包裹在纤维束上,然后加热加压使热塑性树脂粉末熔融浸渍从而得到预浸料。图 2 为流化浸渍法制备热塑性预浸带流程图。流化态浸渍过程纤维束可以充分展开,树脂粉末颗粒可很容易进入纤维束内部,这样树脂熔融后浸渍纤维要求的流动距离较短,因此流化态浸渍法对热塑性树脂的熔体黏度依赖性小,对纤维的浸透性好 。目前,德国巴斯夫公司和美国 Hexcel 公司采用流化态浸渍技术生产玻璃纤维、碳纤维或芳纶纤维增强 PEK、PEEK、PESPP、PA6 和 PEI 树脂等热塑性预浸料等。

图2 静电粉末浸渍法制备热塑性预浸带的流程图

目前采用静电粉末浸渍法和熔融浸渍法都可实现高质量碳纤维/PEEK 预浸带的制备,并在部分航空结构进行了考核验证,但尚未在航空主要承载结构得到广泛应用。

1.2.2 先进热塑性复合材料自动铺放原位固结成型技术

先进热塑性复合材料构件制造技术主要涉及热压成型和自动铺放原位固结成型技术。模压成型和热压罐成型是航空热塑性复合材料构件最主要的热压成型方法。热压成型适宜制备一些尺寸相对较小的热塑性复合材料构件,可以实现快速成型;但对于尺寸大,结构复杂的复合材料构件,由于热塑性树脂通常熔融温度高粘度大,所需的成型温度和压力大,导致对成型设备要求高,制造成本高等问题。

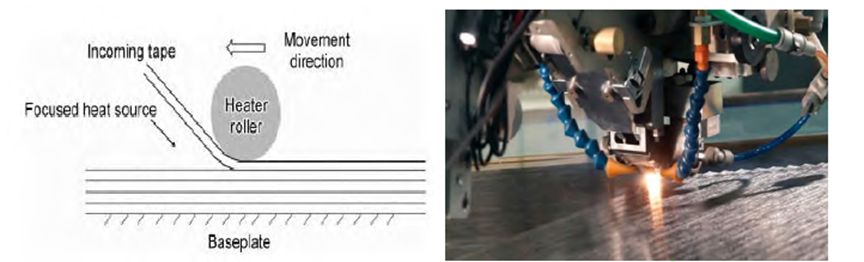

自动铺放(AFP)原位固结技术是将复合材料的剪裁、铺叠、熔融压实等步骤集于一体,能有效满足自动化、高效率、高质量、低成本等技术要求,是热塑性复合材料制造技术的重点发展方向。采用 AFP 原位固结技术不需要使用热压罐等设备,避免了需要使用热压罐对制件尺寸的限制,因此采用 AFP 原位固结技术可以制备飞机整体壁板、大梁、长桁、机身段、进气道等大型复合材料构件。图 3 所示为 AFP 原位固结成型过程示意图 。由于高性能热塑性树脂一般熔融温度较高,因此对于高性能热塑性复合材料构件的 AFP 原位固结成型设备需要应用高效激光加热。

图3 高性能热塑性复合材料带铺放示意图

近年来国内外开发了激光加热自动铺放设备,开展了 PEEK 热塑性复合材料自动铺放原位固结技术研究,取得了一定的进展,但离实际应用尚有一定的差距。

1.2.3 先进热塑性复合材料焊接技术

随着先进热塑性复合材料在航空领域得到应用,要求复杂加筋结构飞机机身壁板等大型复合材料构件实现整体化制造,采用自动铺放原位固结技术制造壁板蒙皮,热压成型各种加筋结构,然后利用热塑性复合材料的可焊接特性,焊接得到最终的整体结构复杂加筋结构飞机机身壁板。热塑性复合材料焊接技术主要有激光、电阻、感应以及超声波焊接技术。先进热塑性复合材料激光焊接设备成本较高。电阻焊是先进热塑性复合材料特有的焊接技术,需要在待焊的两热塑性复合材料工件间插入电阻元件,通过对电阻元件施加电流产生热量熔化热塑性复合材料树脂基体,同时加压后冷却实现热塑性复合材料的连接。超声波焊是非常适合焊接热塑性材料的方法,具有高效、清洁、成本低、操作灵活、易于实现自动化等优点。

2 先进热塑性复合材料在航空领域的应用

先进热塑性复合材料已在航空领域开始得到应用,已从简单的非承力件应用逐渐开始向重要件、承力件应用考核,特别是随着热塑性复合材料自动铺放原位固结技术的发展,先进热塑性复合材料在飞机主承力构件的应用前景已经逐渐清晰。

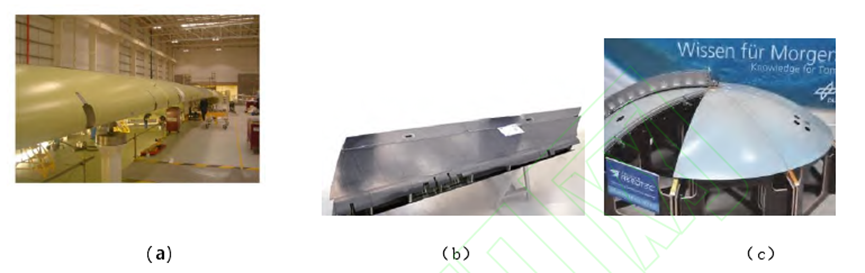

先进热塑性复合材料早期应用主要是纤维增强 PPS 热塑性复合材料,采用预浸料/热压罐成型工艺制造。和 PEEK 热塑性复合材料相比,PPS 热塑性复合材料的优点是树脂粘度低,能够在较低压力下成型,缺点是使用温度低,不能满足超音速飞机的应用要求。图 4 为 Fokker 公司采用 GF/PPS 复合材料为空客 A380 飞机研制的机翼前缘、Gulfstream G650飞机的方向舵和升降舵,以及 A320 飞机后压力舱壁板 ,实现重量减轻约10%,成本降低约20%。

图4 空客 A380 飞机的 GF/PPS 机翼前缘(a)Gulfstream G650 方向舵(b)和 A320 飞机后压力舱壁板(c)

PEEK 热塑性复合材料具有使用温度高、耐介质性能优异等特点,是目前能在航空主要承力结构中应用的热塑性复合材料。但早期 PEEK 热塑性复合材料的应用主要是尺寸较小的热压成型构件。随着先进热塑性复合材料制造技术,特别是自动铺放原位固结成型技术的逐渐成熟,连续纤维增强 PEEK 复合材料将从简单的非承力件逐渐向重要件、承力件拓展,采用PEEK 热塑性复合材料预浸料/热压成型的复合材料构件不断得到应用,PEEK 热塑性复合材料预浸料/原位固结成型技术得到考核验证。

H-160 直升机热塑性复合材料桨毂中央件是碳纤维增强 PEEK 热塑性复合材料在尺寸较小航空结构的典型应用,采用碳纤维织物/PEEK 预浸料模压工艺制造。

H-160 直升机是空客直升机公司研发的一款全复合材料中型民用直升机。为提高球柔性旋翼核心关键件桨毂中央件的寿命,空客直升机公司设计研制了碳纤维增强 PEEK 复合材料桨毂中央件。和钛合金桨毂中央件相比,H-160 直升机热塑性复合材料桨毂中央件不但提高损伤容限和使用寿命,而且降低了制造成本和减轻了质量。图5为 H-160 直升机 T300/PEEK 复合材料桨毂中央件。

图5 H-160 直升机T300/PEEK复合材料桨毂中央件

PEEK 热塑性复合材料树脂基体熔融粘度大,熔融温度高,需要高的成型压力和温度,采用的模压工艺难以成型大尺寸的复合材料关键。随着先进热塑性复合材料自动铺放原位固结成型技术的逐渐成熟,连续纤维增强 PEEK 复合材料逐渐向大尺寸承力件拓展。荷兰国家航空航天实验室(NLR)采用自动铺放工艺技术研制了大尺寸、大厚度热塑性复合材料发动机短舱吊梁,所用材料是 TC1320CF/PEKK 预浸料。短舱吊梁长 6m,厚度 28mm,和原金属短舱吊梁相比,热塑性复合材料短舱吊梁显著降低了制造成本和结构重量。

法国 Stelia 公司采用丝束自动铺放原位固结/加筋结构电阻焊接技术制备了 CF/PEEK复合材料加筋结构机身验证件,如图 6 所示,主要用以下一代单通道飞机使用先进热塑性复合材料可能性的评估。

图6 CF/PEEK 热塑性复合材料全尺寸机身验证件

2018 年欧洲启动了“洁静天空 2”计划,其中包括热塑性复合材料多功能机身演示项目,主要验证 CF/PEEK 热塑性复合材料机身蒙皮自动铺放原位固结和不同热塑性复合材料焊接技术。目前该项目已经完成 8m X4m 热塑性复合材料下半部机身结构的制造,后续将和上半部热塑性机身结构连接进行考核验证。

3 先进热塑性复合材料的发展重点

自 20 世纪 60 年代以来,欧、美、日等发达国家十分重视连续纤维增强热塑性复合材料研究并取得许多突破性进展。PPS 热塑性复合材料飞机蒙皮、整流罩、升降舵、平尾等部已在波音、空客、福特等公司成功应用。近几年全球著名的复合材料研发厂商更是在 PEEK 热塑性复合材料领域不断布局,蓄势待发。2018 年 3 月,为提升热塑性复合材料的研发能力,为下一代商用飞机的发展做准备,全球最大的碳纤维制造商东丽工业株式会社以 9.3 亿欧元的价格收购了 Ten Cate 先进复合材料业务。美国 Hexcel 和阿科玛公司宣布建立战略联盟,以 Hexcel 在碳纤维方面的技术优势和阿科玛在PEKK 树脂方面的优势相结合,开发用于航空航天的PEKK 热塑性复合材料。稍后德国的Premium Aerotec Gmb H 推出了空客 A320 热塑性复合材料后压力舱壁。2019 年 1 月日本帝人宣布,公司研发的 TENAX 碳纤维和碳纤维/PEEK 热塑性单向预浸胶带(TENAX TPUD)已获得波音的认证,可用于飞机主要结构部件。

随着热塑性复合材料技术的进步,人们开始注意到热塑性复合材料的作用正变得越来越重要。飞机制造商对热塑性复合材料能够快速制造的优势非常有兴趣,正在加大投入研发更大、更复杂的先进热塑性复合材料结构。但要实现先进热塑性复合材料在航空装备的大量应用,需要进一步重点发展:

(1)高性能热塑性预浸料高质量高效制造技术。

高性能热塑性预浸料是先进热塑性复合材料的关键中间材料,预浸料的质量和成本在很大程度上决定了热塑性复合材料的质量和成本。因此要实现先进热塑性复合材料高效应用,必须首先突破热塑性树脂熔融粘度调控、预浸设备及其预浸工艺优化技术,实现高性能热塑性预浸料高质量制造。

(2)先进热塑性复合材料自动铺放原位固结技术。

高性能热塑性树脂基体熔融温度高,熔融粘度大,热压成型要求高温高压,成型设备投资大,模具成本高,辅助材料价格贵,导致复合材料结构制造缺陷多,制造成本高。要提高先进热塑性复合材料制造质量和降低制造成本,需要发展先进热塑性复合材料预浸带分切技术和大功率激光加热自动铺放原位固结设备,优化自动铺放工艺参数,实现复杂结构先进热塑性复合材料构件自动铺放快速制造。

(3)先进热塑性复合材料结构自动化焊接技术。

先进热塑性复合材料整体结构具有更好的减重效率,但目前对于大尺寸形状复杂形状的热塑性复合材料构件仍然难以实现一次成型,因此发展高效连接技术成为十分迫切。热塑性复合材料连接性能对结构整体性能具有重要影响,传统的机械连接和胶结连接连接方法并不适用于先进热塑性复合材料,需要发展以结构自动化超声焊接技术为主,电阻焊接技术等辅助的先进热塑性复合材料结构自动化焊接技术,实现先进热塑性复合材料高效连接。

免责声明:本图文、资料来源于网络,转载的目的在于传递更多信息及分享,并不代表本网站赞同其观点和对其真实性负责,也不构成其他建议。仅供交流,不为其版权负责。如涉及侵权,请及时与我们取得联系: zpia2008@163.com。